Einleitung

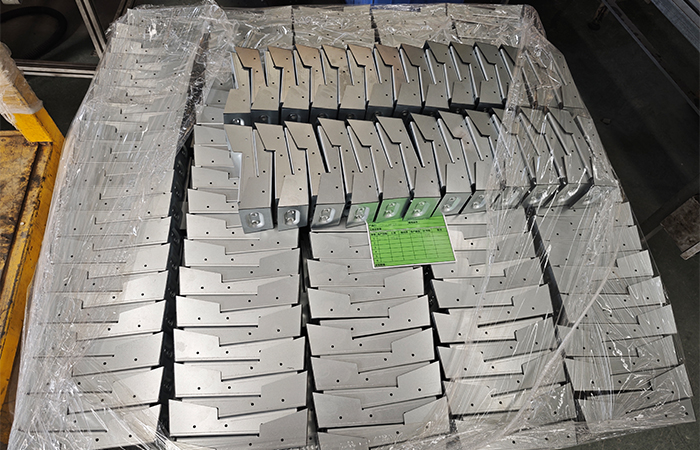

In der heutigen wettbewerbsintensiven Fertigungswelt ist es entscheidend, Kosten zu senken, ohne Kompromisse bei der Qualität einzugehen. Die Blechbearbeitung spielt in zahlreichen Branchen eine zentrale Rolle – von Automobilteilen bis hin zu Industriegehäusen. Dieser Beitrag enthüllt fünf wenig bekannte, aber äußerst wirkungsvolle Strategien, um die Kosten in der Blechfertigung erheblich zu senken und gleichzeitig Effizienz und Gewinnspanne zu steigern.

1. Design für die Fertigung optimieren

Ein intelligentes Produktdesign ist einer der wichtigsten Hebel zur Kostensenkung in der Blechbearbeitung.

Empfohlene Maßnahmen:

- Standardisierte Biegeradien: Gleiche Radien reduzieren Werkzeugwechsel und Rüstzeiten.

- Geometrien vereinfachen: Vermeiden Sie unnötige Komplexität, die Bearbeitungszeit erhöht.

- Teileanzahl reduzieren: Kombinieren Sie Baugruppen, um Montageaufwand zu senken.

Praxisbeispiel: Durch Überarbeitung eines Designs konnte ein Unternehmen die Anzahl der Einzelteile von 15 auf 9 senken – das führte zu einer Kostenersparnis von 20 %.

2. Die richtige Materialwahl treffen

Die Auswahl des Materials beeinflusst nicht nur die Leistung, sondern auch die Gesamtwirtschaftlichkeit erheblich.

Wichtige Überlegungen:

- Standardformate verwenden: Gängige Blechgrößen vermeiden Verschnitt und senken Einkaufskosten.

- Kosteneffiziente Alternativen: In vielen Fällen ist Aluminium günstiger als Edelstahl bei gleichbleibender Funktion.

- Verfügbarkeit beachten: Gut verfügbare Materialien verkürzen Lieferzeiten und erhöhen Planungssicherheit.

Fakt: Materialkosten können bis zu 50 % der gesamten Fertigungskosten ausmachen.

3. Fertigungsprozesse effizient gestalten

Optimierte Prozesse sind der Schlüssel zu niedrigen Stückkosten – vom Rohmaterial bis zur Montage.

Effizienzstrategien:

- Lean Manufacturing einführen: Vermeiden Sie Verschwendung und verbessern Sie Abläufe gezielt.

- Automatisierung nutzen: CNC-Technik und Roboter senken Personalkosten und steigern die Präzision.

- Regelmäßige Wartung: Maschinenverfügbarkeit maximieren, Ausfallzeiten minimieren.

Zahl: Durch Automatisierung können die Arbeitskosten um bis zu 30 % reduziert werden.

4. Oberflächenbearbeitung gezielt einsetzen

Beschichtungen und Nachbearbeitungen sind oft Kostentreiber – aber auch eine Chance zur Einsparung bei richtiger Auswahl.

Empfehlungen:

- Vorbeschichtete Metalle einsetzen: Spart Zeit und Kosten bei der Endbearbeitung.

- Pulverbeschichtung bevorzugen: Robust, wirtschaftlich und in vielen Farben verfügbar.

- Notwendigkeit prüfen: Nicht jede Anwendung benötigt eine kostenintensive Veredelung.

Hinweis: Vorbeschichtete Bleche sind nicht für Schweißprozesse geeignet – die entstehenden Dämpfe können giftig sein.

5. Zusammenarbeit mit erfahrenen Fertigungspartnern

Ein qualifizierter Blechbearbeiter bringt nicht nur Technik, sondern auch wertvolles Know-how in Ihr Projekt ein.

Ihre Vorteile:

- Technisches Fachwissen: Profis erkennen Einsparpotenziale bereits im Designprozess.

- Bessere Materialkonditionen: Etablierte Anbieter profitieren von Mengenrabatten und stabilen Lieferketten.

- Qualitätssicherung: Weniger Nacharbeit, weniger Ausschuss, höhere Kundenzufriedenheit.

Praxis: In einem unserer Projekte konnte durch die enge Zusammenarbeit mit einem erfahrenen Partner eine Kostensenkung von 15 % erzielt werden – bei gleichbleibend hoher Qualität.

Fazit

Die Reduktion der Blechbearbeitungskosten erfordert eine ganzheitliche Strategie: angefangen beim Design über die Materialwahl, effiziente Fertigung, durchdachte Oberflächenbehandlung bis hin zur Zusammenarbeit mit Experten. Wenn Sie diese fünf Hebel gezielt einsetzen, können Sie Ihre Produktion wirtschaftlicher gestalten – ohne Kompromisse bei Qualität oder Funktionalität.

Häufig gestellte Fragen (FAQ)

Frage 1: Wie wirkt sich ein komplexes Design auf die Kosten aus?

Antwort: Aufwändige Konstruktionen erfordern mehr Bearbeitung und spezielle Werkzeuge – dadurch steigen die Fertigungskosten. Vereinfachung spart Zeit und Geld.

Frage 2: Welchen Einfluss hat die Materialauswahl auf den Preis?

Antwort: Günstigere, leicht verfügbare Materialien senken die Kosten und beschleunigen die Beschaffung.

Frage 3: Lohnt sich die Investition in Automatisierung?

Antwort: Ja, langfristig zahlt sich Automatisierung durch geringere Arbeitskosten, höhere Stückzahlen und gleichbleibende Qualität aus.

Für individuelle Lösungen und kompetente Beratung in der Blechverarbeitung steht Ihnen das Team von BaoXuan Metal gerne zur Seite. Kontaktieren Sie uns hier und lassen Sie uns über Ihr Projekt sprechen.