Einleitung

In der modernen Schalttafelproduktion sind Präzision und Effizienz entscheidend. Laserschneiden hat sich als transformative Technologie etabliert, die gegenüber traditionellen Methoden zahlreiche Vorteile bietet. Dieser Leitfaden beleuchtet die Anwendung, Vorteile und Überlegungen zum Laserschneiden in der Schalttafelproduktion.

Verständnis des Laserschneidens in der Schalttafelproduktion

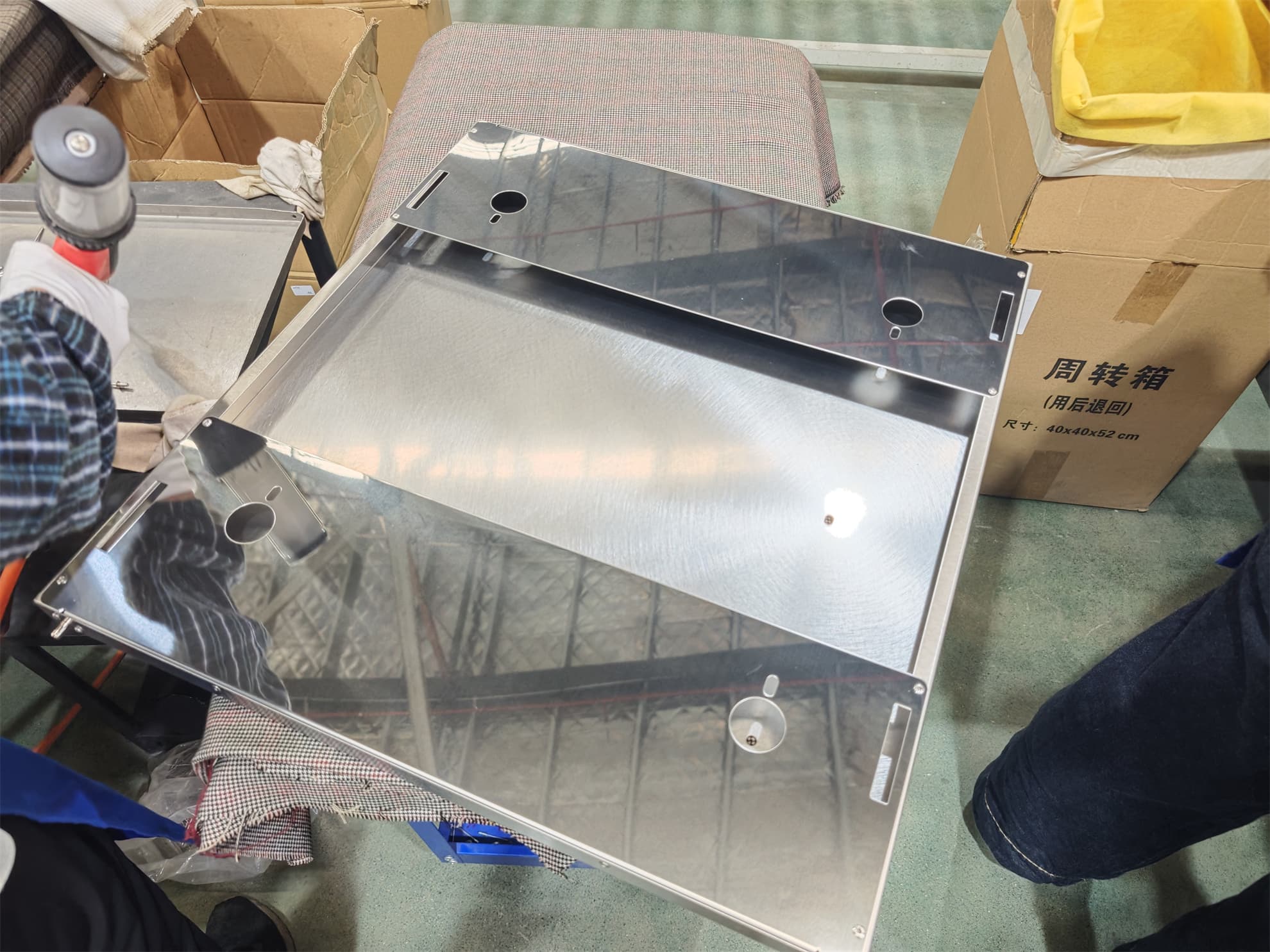

Laserschneiden nutzt einen fokussierten Laserstrahl, um Materialien mit hoher Präzision zu schneiden. In der Schalttafelproduktion ermöglicht diese Technologie die Umsetzung komplexer Designs und präziser Schnitte, die für moderne Schalttafellayouts unerlässlich sind.

Vorteile des Laserschneidens in der Schalttafelproduktion

1. Präzision und Genauigkeit

Laserschneiden bietet außergewöhnliche Präzision, die es ermöglicht, komplexe Designs mit engen Toleranzen umzusetzen. Dies ist besonders wichtig in der Schalttafelproduktion, wo Komponenten perfekt passen müssen, um Funktionalität und Sicherheit zu gewährleisten.

2. Effizienz und Geschwindigkeit

Die Geschwindigkeit des Laserschneidens reduziert die Produktionszeit erheblich. dass Laserschneiden schneller und energieeffizienter ist als viele traditionelle Schneidmethoden, was zu kürzeren Durchlaufzeiten und erhöhter Produktivität führt.

3. Vielseitigkeit

Laserschneiden ist vielseitig einsetzbar und kann verschiedene Materialien wie Stahl, Aluminium und Kunststoffe bearbeiten. Diese Anpassungsfähigkeit ist in der Schalttafelproduktion von Vorteil, da oft mehrere Materialien verwendet werden.

4. Reduzierter Materialabfall

Die Präzision des Laserschneidens minimiert Materialabfall, was zu Kosteneinsparungen und Umweltvorteilen führt.

Vergleichsanalyse: Laserschneiden vs. traditionelle Methoden

| Merkmal | Laserschneiden | Traditionelle Methoden |

|---|---|---|

| Präzision | Hoch | Mittel |

| Geschwindigkeit | Schnell | Langsamer |

| Materialvielfalt | Hoch | Begrenzt |

| Materialabfall | Niedrig | Hoch |

| Sicherheit | Erhöht | Niedriger |

Schritt-für-Schritt-Anleitung zur Implementierung des Laserschneidens

- Bewertung: Analysieren Sie die spezifischen Anforderungen Ihrer Schalttafeldesigns.

- Auswahl der Ausrüstung: Wählen Sie eine Laserschneidmaschine, die Ihren Material- und Produktionsanforderungen entspricht.

- Softwareintegration: Implementieren Sie kompatible CAD/CAM-Software für Design und Steuerung.

- Schulung: Stellen Sie sicher, dass Bediener sowohl in der Hardware- als auch in der Softwarebedienung geschult sind.

- Qualitätskontrolle: Etablieren Sie Protokolle zur Überwachung und Aufrechterhaltung der Schneidpräzision und Produktqualität.

Häufige Missverständnisse über das Laserschneiden

⚠ Nur für Großserienproduktion geeignet: Obwohl es für die Massenproduktion vorteilhaft ist, eignet sich das Laserschneiden auch für kleine Chargen und Prototypen aufgrund seiner Flexibilität und Effizienz.

⚠ Hohe Kosten: Die anfängliche Investition kann erheblich sein, aber die langfristigen Einsparungen durch reduzierten Abfall und erhöhte Effizienz überwiegen oft die Anfangskosten.

⚠ Komplexe Bedienung: Moderne Laserschneidmaschinen sind benutzerfreundlich, mit intuitiven Schnittstellen und Automatisierungsfunktionen, die die Bedienung vereinfachen.

⚠ Nur für Großserienproduktion geeignet: Obwohl es für die Massenproduktion vorteilhaft ist, eignet sich das Laserschneiden auch für kleine Chargen und Prototypen aufgrund seiner Flexibilität und Effizienz.

⚠ Hohe Betriebskosten: Während die Anfangsinvestitionen höher sein können, führen die langfristigen Einsparungen bei Material, Arbeitszeit und Fehlerkorrekturen oft zu niedrigeren Gesamtkosten.

Implementierungs-Checkliste

- ✔ Zielanwendung und Materialien klar definieren

- ✔ Geeignete Laserschneidmaschine auswählen

- ✔ CAD/CAM-Software integrieren

- ✔ Mitarbeiter in Technik und Sicherheit schulen

- ✔ Prozesse zur Qualitätssicherung etablieren

Fazit

Das Laserschneiden revolutioniert die Schalttafelproduktion durch Präzision, Geschwindigkeit und Vielseitigkeit. Unternehmen wie Baoxuan bieten modernste Laserschneidlösungen, die auf die anspruchsvollen Anforderungen der Branche zugeschnitten sind. Die Investition in diese Technologie ist nicht nur ein Schritt hin zu höherer Produktivität, sondern auch zu nachhaltigerem und effizienterem Arbeiten.

Häufig gestellte Fragen (FAQs)

1. Ist Laserschneiden teurer als Stanzen?

Obwohl die Anfangskosten höher sein können, spart Laserschneiden langfristig Material, reduziert Nachbearbeitung und bietet mehr Designflexibilität – was sich wirtschaftlich auszahlt.

2. Welche Materialien können mit Laser geschnitten werden?

Typische Materialien sind Edelstahl, verzinkter Stahl, Aluminium und Kunststoff – also alles, was in der Schalttafelproduktion üblich ist.

3. Wie genau ist Laserschneiden wirklich?

Je nach Maschinentyp kann eine Präzision von bis zu ±0,01 mm erreicht werden – ideal für komplexe Schalttafeldesigns und dicht bepackte Komponenten.

4. Ist Laserschneiden für Prototyping geeignet?

Absolut. Laserschneiden ermöglicht schnelle Iterationen bei hoher Präzision – ideal für Prototypenentwicklung in der Elektroindustrie.

5. Welche Rolle spielt Baoxuan?

Baoxuan bietet umfassende Laserschneid-Dienstleistungen, angepasst an die Bedürfnisse von Schalttafelherstellern. Von Designberatung über Prototyping bis zur Serienfertigung – alles aus einer Hand mit Fokus auf Präzision und Effizienz.