Hey Leute, ich bin ein Senior Engineer, der seit über einem Dutzend Jahren bei Baoxuan Sheet Metal Processing Factory schuftet. Ja, mehr als zwölf Jahre praktische Arbeit, von den frühen Tagen mit einfachen Biegungen und Schweißarbeiten in unserem kleinen Setup in der Industriezone, bis hin zum Umgang mit jenen high-accuracy mechanical parts, die punktgenaue Präzision erfordern. Wir haben uns stark erweitert, und handhaben alles von Laser Cutting bis hin zu powder coating und Montagelinien. Die Chefs haben entschieden, dass es Zeit für einen Blog ist, und sie haben mich gebeten, die echten Lektionen und Fallstricke aufzuschreiben, die ich gelernt habe, besonders rund um powder coat Processing und precision Components. Nicht wirklich mein Ding – ich bin besser mit Werkzeugen als mit Tippen – aber lasst uns ehrlich sein, wie beim Plaudern über Tee nach einer Schicht, vielleicht ein bisschen jammern über die harten Jobs.

Wisst ihr, die Technik hat sich im Laufe der Jahre stark verändert, aber die Kern Dinge bleiben: die Zufriedenheit mit einem perfekten Schnitt, die Verärgerung über ein verpfuschtes Blech. Bei Baoxuan haben wir die Ausrüstung aufgerüstet, aber es sind die praktischen Anpassungen, die am meisten zählen. Dieser Blog? Fühlt sich komisch an, aber wenn er anderen Ingenieuren oder Einkäufern etwas Kummer erspart, sicher. Na gut, rein ins Geschehen – Laser Cutting hat Sheet Metal Fabrication transformiert, obwohl es voller unerwarteter Wendungen ist.

Was ist Laser Cutting eigentlich?

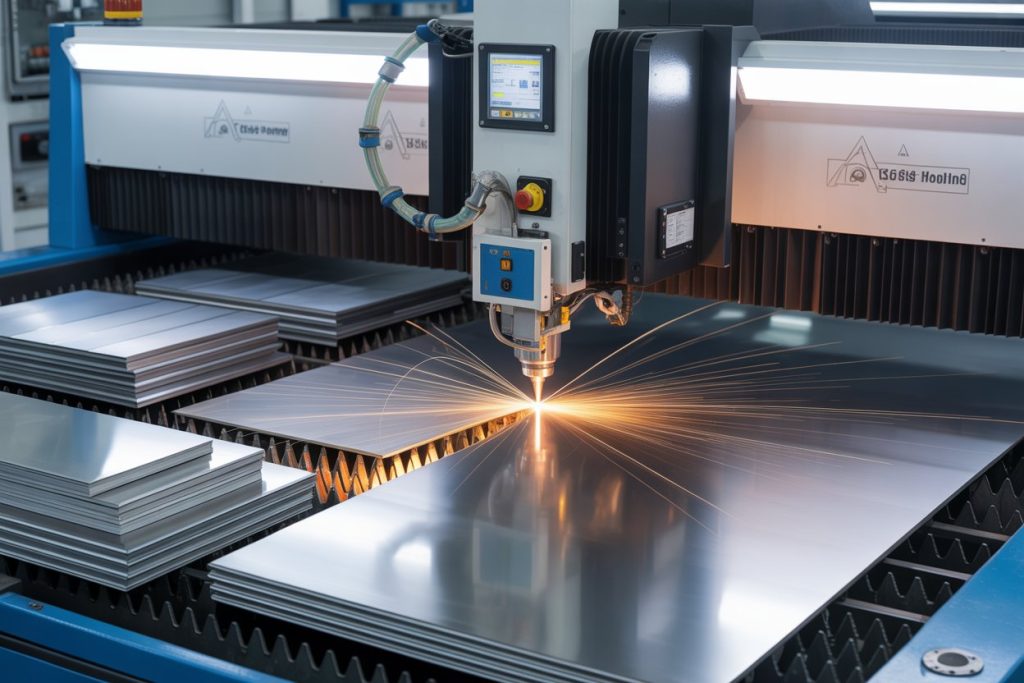

Also, Laser Cutting – lasst uns das richtig aufbrechen, von Grund auf. Im Wesentlichen ist es eine hochmoderne Technik, die einen hochkonzentrierten Lichtstrahl verwendet, um durch Materialien wie Metalle mit unglaublicher Genauigkeit zu schneiden. Stellt es euch vor wie eine sehr präzise Fackel, die das Material in einer schmalen Linie schmilzt oder verdampft, geleitet durch Computersteuerungen. Hier bei Baoxuan Precision Manufacturing ist es ein tägliches Grundnahrungsmittel zum Formen von Blech in Teile für verschiedene Anwendungen, von einfachen Halterungen bis zu detaillierten Gehäusen. Aber es ist mehr als nur der Laser; das System umfasst Optiken zum Fokussieren des Strahls, Bewegungssteuerungen für die Bewegung und Gase, um den Abfall zu entfernen, was Laser Cutting ideal für anspruchsvolle Präzisions-Aufgaben macht.

Für euch Ingenieure, die CAD-Dateien betrachten, oder Einkäufer, die Budgets ausbalancieren, das zählt, weil Laser Cutting ein Gleichgewicht zwischen schneller Produktion und feinen Details herstellt, besonders bei Edelstahl oder Aluminium, wo ältere Methoden raue Stellen oder Biegungen verursachen könnten. Ich habe Neulinge gesehen, die denken, es sei automatisch, aber Variablen wie beam diameter und power density beeinflussen die Ergebnisse enorm. Vermasselt die, und ihr sitzt mit Kanten fest, die Aufbereitung brauchen, was Ausgaben und Verzögerungen in die Höhe treibt. Es handhabt eine Bandbreite an Dicken auch, von ultradünn bis dicker, aber die Grundlagen zu verstehen vermeidet jene kopfkratzenden Misserfolge.

Zusätzlich integriert sich Laser Cutting nahtlos in heutige Arbeitsabläufe, reduziert Abfall und erlaubt Designs, die mit mechanischen Werkzeugen schwierig wären. Als non-contact vermeidet es Verschleiß an Ausrüstung, hält Ausgaben stabil über Schichten hinweg. Nickt nicht einfach mit; ich habe genug Tests verschrottet, um zu bestätigen, dass es potent ist, aber sorgfältige Handhabung erfordert. Laser Cutting, gut gemeistert, hebt eure Komponenten auf das nächste Level.

Wie funktioniert Laser Cutting in der Praxis?

Na gut, ins Unkraut – wie rollt Laser Cutting eigentlich in einer Werkstatt Umgebung wie unserer aus? Es startet mit dem Laser-Generator, der den Strahl erzeugt, der durch Linsen auf das Material geschärft wird. Die CNC-Einrichtung verfolgt euer Design, verschiebt entweder den Kopf oder das Blech, um dem Pfad zu folgen. Assist gas – Sauerstoff für einige Stähle, Stickstoff für andere – bläst heraus, um die geschmolzenen Bits wegzufegen, verhindert Verstopfungen und liefert einen sauberen kerf, diesen schmalen Schnitt Schlitz. Bei Baoxuan haben wir das auf Fiber Laser verfeinert, Einstellungen Tag für Tag anpassen, um verschiedene Materialien und Tiefen anzupassen.

Reale Anwendung bedeutet, die Heat-Affected Zone zu beobachten, wo umliegendes Metall durch den Hitze Ausbruch verändert wird. Übertreibt es, und ihr steht vor Verhärtung oder Verdrehung, was Chaos in späteren Schritten wie Montage oder Beschichtung anrichtet. Ich habe Stunden protokolliert, Geschwindigkeiten fein abzustimmen – schneller bei schlanken Stücken, um Überhitzung zu vermeiden, bedächtig bei massivem, für vollen Durchbruch. Power density regiert hier; es ist die fokussierte Energie, die einen sauberen Schmelz und einen chaotischen Brand entscheidet. In Bereichen wie Automobil oder Luftfahrt, das zu nageln, ergibt passende Teile ohne Nachbesserungen.

Ich halte manchmal inne und überlege, gibt es einen einfacheren Weg? Doch die Stärke von Laser Cutting zeigt sich in den Operationen: geringe Vorbereitung im Vergleich zu Formen, super für Einmaliges oder Mengen. Wir haben es mit Design-Software verknüpft für fließende Übergänge, aber Vor-Ort-Fixes – wie Anpassen für kerf in Layouts – besiegeln den Deal. Laser Cutting blüht auf, wenn man die Faktoren respektiert.

Typen von Laser Cutting Maschinen, die wir verwendet haben

Mann, über Typen von Laser Cutting Maschinen zu reden, weckt Erinnerungen – wir haben mehrere im Laufe der Jahre in der Fabrik ausprobiert. Hauptakteure sind CO2-Laser, Fiber Laser und gelegentliche Solid-State Varianten, jede mit eigenen Verhaltensweisen. CO2 verlässt sich auf Gasmischungen für den Strahl, solide für Nicht-Metalle oder massigere Schnitte, obwohl sie größer sind und mehr Pflege an Linsen erfordern. Fiber Laser, unser aktueller Hauptstütze bei Baoxuan Sheet Metal Processing Factory, leiten Licht durch Fasern, halten sie schlank und potent für Metalle wie Aluminium oder Edelstahl.

Was ist der tägliche Unterschied? Fiber bietet günstigere Läufe und schnellere Tempi auf schlanken Lager – sagen wir 20-30 m/min auf 1mm Schichten – während CO2 bei Organischem glänzt, wenn man ausweitet. Aber Feuchtigkeit? Behindert CO2-Linsen schneller, eine harte Lektion aus nassen Monaten. Solid-State sind spezialisiert, teurer, aber liefern punktgenaue Arbeit für winzige Elektronik Schnitte. Auswahl hängt von euren Setups ab: Volumenangabe neigt zu Fiber für Zuverlässigkeit.

Dann gibt es neuere Mischungen oder Diode-Optionen, die auftauchen, aber wir bevorzugen ein getestetes Kit, um Ausfälle zu reduzieren. Bei Baoxuan, der Wechsel zu robusten Fiber-Einheiten hat unseren Stromverbrauch merklich gekürzt, aus Shop-Protokollen. Typen unterscheiden sich, aber Maschinen auf die Aufgabe abzustimmen, umgeht jene ärgerlichen Missmatches in Laser Cutting.

Vorteile von Laser Cutting für Precision Parts

Okay, zu den hellen Seiten – Laser Cutting packt Vorteile für Precision Parts, und ich habe sie direkt miterlebt. Führend mit Genauigkeit: Toleranzen bis zu 0,05mm routinemäßig, dank des schmalen beam diameter. Kein Kontakt vermeidet Druck Verzerrungen, geeignet für fragile high-accuracy mechanical parts in Gesundheits- oder Tech-Sektoren. Bei Baoxuanmetal haben wir Läufe produziert mit makellosen Kanten, bereit für schnellen Aufbau oder Abschluss, kürzt Nachtarbeitsstunden.

Nächster Vorteil: Anpassungsfähigkeit über Substanzen und Kaliber. Wechsel von Edelstahl zu Aluminium? Dreh an Knöpfen – keine Formwechsel wie beim Stanzen. Diese Agilität beantwortet Rufe nach schnellen Mock-ups oder maßgeschneiderten Batches, steigert Ausgabe minus Kosten Spitzen. Abfall? Niedrig, da Layout-Tools Blech Nutzung maximieren, oft Abfall um 15-20% versus alte Wege kürzen. Grüner Winkel auch, weniger Bits weggeworfen.

Der Hingucker? Tempo mit Kaliber – Fiber-Einheiten fliegen durch, treffen Fristen. In aerospace manufacturing schafft das leichtere, robustere Bits ohne Abkürzungen. Ja, Startinvestition steiler, aber langfristig? Große Renditen. Die Kanten von Laser Cutting zementieren es für feine Aufgaben. Hier eine Vergleichstabelle, um es gegen andere Methoden aufzubrechen, basierend auf dem, was ich auf dem Boden gesehen habe:

| Methode | Vorteile | Nachteile |

| Laser Cutting | Hohe Präzision Toleranzen, schnelle cutting speeds auf dünnen Materialien, minimale Heat-Affected Zone Verzerrung, vielseitig für Prototyping und Massenproduktion | Höhere anfängliche Maschinenkosten, Einschränkungen bei sehr dicken Materialdicken, Potenzial für dross formation ohne richtiges assist gas |

| Plasma Cutting | Kostengünstig für dicke Platten, geeignet für leitfähige Metalle in der Schwerindustrie | Rauere kerf width und Kanten, größere Heat-Affected Zone führt zu Verzerrung, nicht ideal für high-accuracy mechanical parts |

| Waterjet Cutting | Keine thermische Verzerrung, schneidet jedes Material einschließlich Komposite, sauberer Prozess ohne Dämpfe | Langsamere allgemeine cutting speeds, höhere Betriebskosten durch Schleifmittel, erzeugt Abfall Schlamm, der entsorgt werden muss |

Diese Tabelle fasst zusammen, warum Laser Cutting oft für Präzisions-Ingenieur Bedürfnisse die Nase vorn hat.

Fallstricke in Laser Cutting, die ich auf die harte Tour gelernt habe

Ugh, die Nachteile – Laser Cutting wirkt nahtlos, aber dross buildup schleicht sich ein: resolidifizierter Schmelz auf Rändern, rauhen Oberflächen und verdirbt Enden. Ich habe über Läufe gemurrt mit falschem Stickstofffluss, der extra Glättung erzwingt. Verzerrung durch fleckige Wärme trifft als Nächstes; dünnes Aluminium rollt sich besonders, wenn Geschwindigkeiten nicht passen. Tempo zu mildern hilft, aber zieht Durchsatz runter.

Reflexionsprobleme mit Zeug wie Kupfer – Strahlen prallen zurück, schaden Teilen oder überspringen Zonen. Wir haben Hilfsmittel bei Baoxuan geschichtet, um zu erleichtern, doch es ist laufende Wachsamkeit. Kosten Logik täuscht viele: niedrige Stück Raten, aber übersehen Programmierung und Vorbereitung Gebühren, besonders für knifflige Formen. Übliche Fehlschläge? Kerf-Anpassungen in Designs überspringen, ergibt unpassende Fits.

Staub oder Feuchtigkeit? Verdunkelt Optiken, saugt power density und Finish. Nach einigen Flops haben wir Pflegeroutinen verstärkt. Diese Fallstricke in Laser Cutting? Legitim, aber Know-how umgeht die meisten.

Fallstudien aus Baoxuans Shop Floor

Rückblickend auf Beispiele, sie haben unsere Ansätze geformt. Ein Automobil-Halterung Job: 2mm Aluminium für Leichtigkeit. Zuerst Geschwindigkeiten gedrückt, aber Heat-Zonen verbogen während Verbindungen – Kunde notiert. Kühlpausen eingefügt und Gas-Feinabstimmungen; Problem gelöst. Ihre Notiz: „Baoxuan hat Verzögerungsrisiken in prompte Übergabe umgewandelt.“ Hat Wiederholungs Geschäft gefördert.

Ein weiteres: Edelstahlgehäuse für medizinische Werkzeuge, strenge Maße. Dross traf anfängliche Schnitte; zu reineren Stickstoff gewechselt, Ränder geglättet für Beschichtung. Vermied Ausschuss, traf ISO-Marken. Stats peggen Laser Cutting Markt auf 8,5% jährliches Wachstum bis 2030, via Grand View Research. Wir haben das bei Baoxuan mit diesen Erfolgen angezapft. Laut Industriedaten können typische cutting speeds für Fiber Laser auf Edelstahl bis zu 25 m/min für dünnere Bleche erreichen, per Raymond Laser Berichte.

Diese Geschichten? Direkt aus dem Schleifen, heben den praktischen Vorteil von Laser Cutting hervor.

Laser Cutting in Industrieanwendungen

Ein bisschen Rückblick Gefühl – Laser Cutting hat sich enorm in Anwendungen weiterentwickelt. Luftfahrt zählt darauf für Motorteile oder Rahmen, schneidet Titan mit geringer Verzerrung für schlanke Kraft. Auto nutzt für Rahmenteile, erlaubt detaillierte Formen, die Kilometerleistung steigern.

Elektronik: exakte Öffnungen in Gehäusen gratisfrei. Medizinische Ausrüstung gewinnt von sauberen, präzisen Implantat Schnitten. Szenarien unterscheiden sich: Mock-ups sehnen sich nach Flexibilität, Massen nach Eile. Weit angepasst in der Fabrik, schnappen Industrie Lob für frische Sheet Metal Fabrication Twists.

Leitfäden wie ASTM lenken uns, sichern Stabilität. Der weite Umfang von Laser Cutting macht es vital über Felder hinweg.

Qualitätskontrolle und Best Practices

Laut bewundernd – wie Laser Cutting stabil halten? Beginnt mit Vorab: Lager Ebenheit, Einheit Abstimmung. Shop-seitig, Augen auf Ränder und kerf, messen Toleranzen mit Werkzeugen. CMM für 3D-Checks auf beteiligte Items.

Top-Tipps: Burst-Stil für schlankes Lager schneidet Wärme, Routine-Linsen Mischungen. Sicher? Sperren auf Strahlen, Ausrüstung erforderlich – Audits unterstützen unsere Schritte. Kundenwert: „Baoxuan’s Checks in Laser Cutting ace, keine Fehler in letzter Charge.“

Diese Moves fördern Glauben in Laser Cutting Ergebnisse.

Häufig gestellte Fragen (FAQ)

Habt mehr Fragen, die in jenen Werkstatt Chats oder E-Mails von Einkaufsteams auftauchen? Ich habe einige gängige hier erweitert, schöpfe aus Jahren auf dem Boden, um euch gründliche Einblicke zu geben. Das sind keine schnellen Treffer; ich tauche tiefer ein, damit ihr die Nuancen wirklich greift.

- Was ist der typische Materialdickenbereich für effektives Laser Cutting? Nun, es variiert je nach Maschinentyp und Material, aber Fiber Laser, die wir viel bei Baoxuan nutzen, handhaben Edelstahl bis etwa 25-30mm bequem, obwohl Effizienz am dickeren Ende abfällt, wo ihr cutting speeds verlangsamen müsst, um richtigen Durchbruch ohne übermäßige Heat-Affected Zones zu gewährleisten. Für Aluminium ist es oft bei 20mm gedeckelt, um Verzerrungen Probleme zu vermeiden. Wenn ihr mit dünneren Blechen umgeht, sagen wir unter 5mm, könnt ihr Geschwindigkeiten hochdrehen für Kosteneffizienz, aber immer Toleranzen einbeziehen – zielt auf 0,1mm oder besser bei high-accuracy parts. In der Praxis helfen Testläufe; wir hatten Kunden, die Grenzen gedrückt haben und mit dross endeten, also konsultiert eure Specs früh, um Anwendungsszenarien wie Prototyping versus Massenproduktion abzustimmen.

- Wie schneidet Laser Cutting kostentechnisch gegen traditionelle Stanz Methoden ab? Ah, Kosten – immer ein heißes Thema. Laser Cutting glänzt bei niedrigen Volumen oder kundenspezifischen Jobs, weil keine teuren Formen oder Werkzeugwechsel nötig sind, die Tausende im Voraus für Stanzen kosten können. Pro Stück mag Laser teurer wirken durch Maschinenzeit und Energie, aber für komplexe Geometrien in Sheet Metal Fabrication spart es bei Nachverarbeitung wie Entgraten. In unserer Erfahrung bei Baoxuan haben wir Gesamtkosten um 15-25% bei komplizierten Automobilteilen gekürzt, indem wir Nesting optimiert haben, um Abfall zu reduzieren. Jedoch bei hohen Volumen einfacher Formen zieht Stanzen voraus mit schnelleren Zyklen. Bezieht Benutzeranforderungen wie schnelle Umläufe ein; die Flexibilität von Laser rechtfertigt oft den Aufpreis, aber holt Angebote basierend auf eurer Laufgröße, um die Preiskalkulation zu sehen.

- Kann Laser Cutting hochreflektierende Materialien wie Kupfer oder Messing effektiv handhaben? Knifflig, ja – Reflexion kann den Strahl zurückprallen lassen, potenziell Optiken schädigen oder zu unvollständigen Schnitten mit schlechter kerf-Qualität führen. Aber es ist machbar mit Anpassungen: wir verwenden spezialisierte Beschichtungen oder niedrigere power density Einstellungen in der Fabrik, um mehr Energie zu absorbieren. Für Kupfer hilft Stickstoff assist gas auch, Oxidation zu verhindern. Ich habe Jobs scheitern sehen ohne diese Anpassungen, resultierend in rauen Kanten, die manuelle Säuberung brauchen, Kosten hochtreiben. In Industrien wie Elektronik, wo diese Materialien üblich sind, kommt Erfolg von Maschinenkalibrierung – unsere Fiber Laser managen es gut bis zu bestimmten Dicken, aber für dickeres Zeug könnten Alternativen wie Waterjet sicherer sein. Immer prototypen, wenn Reflexion ein Anliegen ist, um Überraschungen in der Produktion zu vermeiden.

- Was sind die Hauptursachen für raue Kanten oder schlechtes Finish in Laser Cutting, und wie behebt man sie? Raue Kanten stammen oft von dross formation, wo geschmolzenes Material klebt aufgrund falschen assist gas Drucks oder Typs – verwendet höheren Reinheit Stickstoff für Edelstahl, um es sauber wegzublasen. Cutting speed Ungleichgewichte tragen bei; zu schnell auf dicken Materialien lässt Schlacke, zu langsam überhitzt und erweitert die Heat-Affected Zone. Feuchtigkeit oder schmutzige Optiken können power density senken, verschlimmern es. Fixes? Regelmäßige Wartung, wie wöchentliche Linsen, Checks, und Software-Optimierungen für Pfadplanung. Bei Baoxuan haben wir Nach-Schnitt-Inspektionen mit Messschiebern implementiert, um Probleme früh zu fangen, spart Nacharbeitszeit. Für Präzisions Ingenieurwesen, Kombination mit powder coating Vorbereitung hilft nur sicher, dass Kanten glatt sind, um Adhäsion Probleme später zu vermeiden.

- Ist Laser Cutting eine umweltfreundliche Option im Vergleich zu anderen Fabrikations Methoden? Im Vergleich zu Plasma oder Oxy-Fuel, ja – Laser Cutting produziert weniger Dämpfe und Abfall, mit minimalem Scrap, wenn Nesting optimiert ist, und keine gefährlichen Schleifmittel wie bei einem Waterjet. Energieverbrauch ist ein Nachteil allerdings; Hochleistungsmaschinen schlucken Strom, aber moderne Fiber Laser sind effizienter, schneiden Verbrauch um bis zu 50% gegenüber älteren CO2-Typen. Wir recyceln Metallabfälle in der Fabrik, und in Luftfahrt- oder medizinischen Anwendungen reduziert die Präzision den Gesamtmaterialbedarf. Dennoch ist es nicht perfekt – assist gases wie Sauerstoff können zu Emissionen beitragen, wenn nicht gemanagt. Für umweltbewusste Einkäufer, wiegt es gegen eure Nachhaltigkeitsziele; Laser gewinnt oft für niedrig-impact Sheet Metal Fabrication, aber prüft die Praktiken eures Lieferanten für volle Vertrauenswürdigkeit.

Abschluss

Puh, das deckt einen soliden Brocken über Laser Cutting ab – von den Basics, wie es mit beam diameter und power density jene präzisen Schnitte leitet, zu den praktischen Fallstricken wie dross oder Verzerrung, mit denen ich über die Jahre gekämpft habe. We’ve touched on types of machines, like our reliable Fiber Laser at Baoxuan Sheet Metal Processing Factory, and how they stack up in advantages for high-accuracy mechanical parts, especially in industries such as aerospace manufacturing or automotive where tolerances and cost-effectiveness are king. Those case studies? They’re real eye-openers, showing how tweaks in assist gas or cutting speeds can turn a potential flop into a win, backed by data like the market’s 8.5% growth and those speedy 25 m/min rates on thin stainless.

Vergesst nicht die Qualitätsstufe – Best Practices wie regelmäßige Kalibrierungen und Inspektionen halten Dinge konsistent, vermeiden gängige Fallstricke in Anwendungsszenarien von Prototypen bis Massenproduktion. Und jene Vergleichstabelle hebt hervor, warum Laser Cutting oft für vielseitige, gratfreie Ergebnisse ohne die Verzerrungen anderer Methoden vorausgeht. If you’re in precision engineering or sourcing for electronics and medical devices, understanding these elements—material thickness limits, kerf control, Heat-Affected Zones—can save you headaches and bucks.

Da habt ihr es, mein Take vom Shop-Boden; hoffe, es gibt euch Ingenieuren und Einkaufspros einige handlungsorientierte Einblicke zum Kauen. If questions still linger, or you’re eyeing quotes for custom parts that leverage Laser Cutting’s strengths, reach out to us at Baoxuan Sheet Metal Processing Factory—we’re all about real solutions tailored to your needs. Drop a comment with your own experiences, share this with your team, or even inquire about our processes; I’d love to hear your shop stories and maybe swap tips over a virtual tea. Let’s keep the conversation going—after all, that’s how we all get better at this craft.